Przebieg procesu wiercenia tarciowego Flowdrill

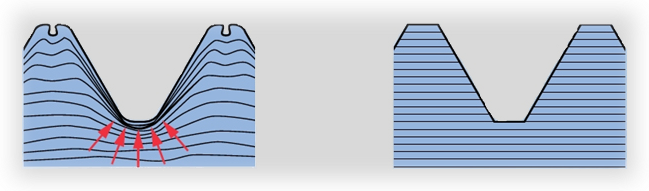

Termowiertło Flowdrill zaczyna dotykać obrabianego materiału. We wstępnej fazie wiercenia działa względnie duża siła pionowa, która w połączeniu z ruchem obrotowym wiertła wytwarza ciepło. Proces ten sprawia, że materiał zaczyna mięknąć oraz sprawia, że staje się on plastyczny na tyle aby wykonać otwór oraz uformować tulejkę.

W miarę jak wiertło termiczne Flowdrill przeciska się przez materiał, jego część wypchnięta w górę formuje pierścień, wypływkę wokół górnej części wiertła. Reszta materiału formuje tulejkę, wypływkę w spodniej części materiału.

Wszystko to dzieje się bardzo szybko, w kilka sekund. Łączna grubość powstałych wypływek może osiągnąć trój-krotność grubości wierconego materiału. Średnica wypływki jest ustalana przez cylindryczną część wiertła. W związku z zachowaniem dużych tolerancji wierteł tarciowych Flowdrill średnica ta może być precyzyjnie dobrana.

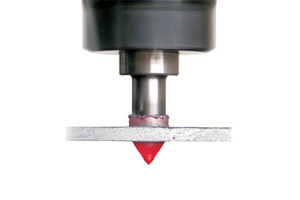

Drugą operacją dopełniającą termowiercenie Flowdrill jest wygniatanie gwintów Flowtap.

Gniotownik zimno-formujący tworzy gwint walcując go w powstałym otworze.

Zalety technoligii termicznego wiercenia Flowdrill:

- Dzięki wykorzystaniu technologii termowiercenia Flowdrill można wytworzyć bardzo mocne połączenia gwintowane,

- Wiertłami termicznymi można wiercić w różnych materiałach: stali, stali nierdzewnej, aluminium, miedzi oraz mosiądzu,

- Wiertła termiczne Flowdrill można używać w materiałach o grubości od 1 do 10 mm,

- Termowiertła są zdolne do wykonaina do 10 000 otworów w miękkiej stali oraz 5 000 otworów w stai nierdzewnej,

- Technologia przyjazna środowisku.

Zalety technologii wygniatania gwintów Flowtap.

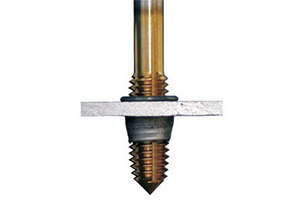

Wygniataki wytwarzają ten sam rozmiar gwintu jak tradycyjne gwintowniki,

ale proces tworzenia jest zupełnie inny. Gniotownik w przeciwieństwie do gwintowników formują rowek gwintu zamiast wycinać go w materiale.

Zalety takiego wytworzenia gwintu to:

- Czysty, bezwiórowy proces ze względu na metodę formowania gwintu,

- Znacznie wytrzymalszy gwint, struktura krystaliczna materiału nie zostaje naruszona, obrazek poniżej,

- Duża żywotniośc narzędzia 4 000 do 8 000 cykli.